プリント基板製造BLOG

超初心者向けプリント基板の基礎知識:主材料

ようこそMEIKO Laboへ。

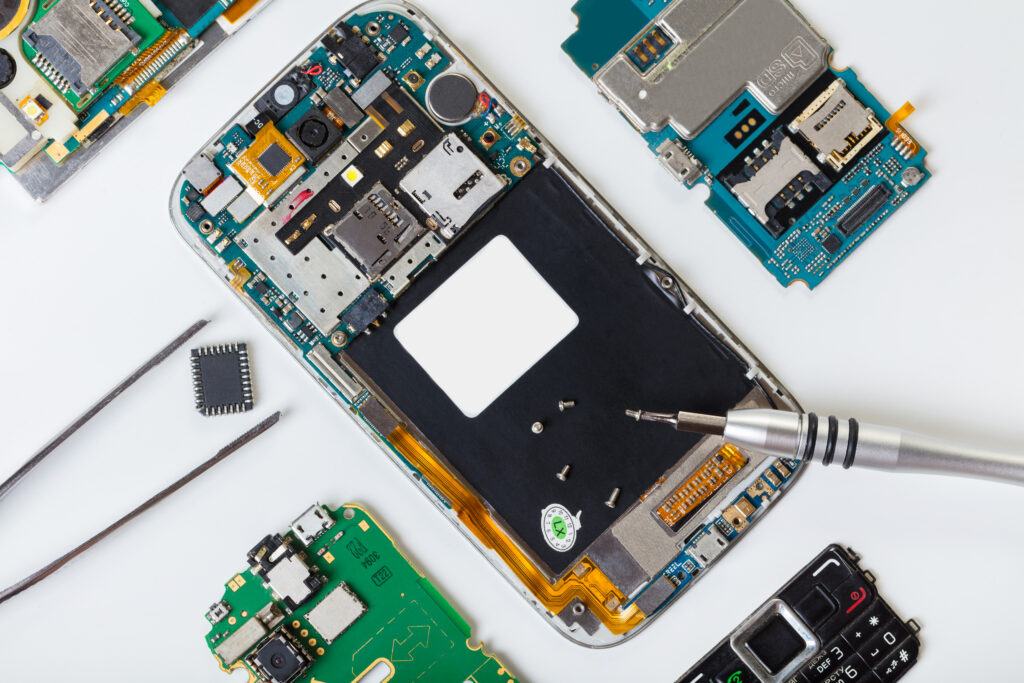

プリント基板の基礎知識として、今回は基板に使われる主材料を紹介したいと思います。プリント基板は、とても簡単に言えば銅と樹脂を重ね合わせて出来ているのですが、プリント基板専用の材料でしかつくることは出来ません。ここでは、プリント基板の主材料である、銅張積層板、プリプレグ、銅箔、ソルダーレジストインクについてわかりやすく説明していきます。

※2020年4月7日に公開した記事ですが、サイトリニューアルに合わせて内容を一部修正し、2022年10月1日に再度公開しました。

1. コアとなる材料、銅張積層板

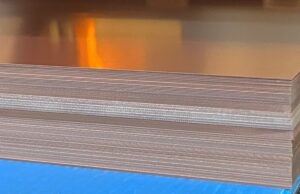

銅張積層板とは、CCL(Copper Clad Laminate)とも呼ばれる基板製造のベースとなる材料です。銅張積層板は、絶縁性の高いガラス繊維で織られたガラス布(ガラスクロス)に、樹脂を含浸させてつくります。その後、加熱加工処理することで板状の樹脂シートが出来、その上下に銅箔を重ね合わせてプレス機で加熱・加圧することで完成します。

銅張積層板とは、CCL(Copper Clad Laminate)とも呼ばれる基板製造のベースとなる材料です。銅張積層板は、絶縁性の高いガラス繊維で織られたガラス布(ガラスクロス)に、樹脂を含浸させてつくります。その後、加熱加工処理することで板状の樹脂シートが出来、その上下に銅箔を重ね合わせてプレス機で加熱・加圧することで完成します。

このガラス布のガラスの組成や織り方、含浸する樹脂の組成や配合量によって、伸縮性や強度、耐熱性、低誘電率性が変わってきます。そのため、プリント基板の特性にはこの銅張積層板が最も重要になるといえます。

一般的に安価な銅張積層板は、汎用性の高いガラス布、樹脂が使用されており、特殊な特性、例えば低伸縮性のある高耐熱基板をつくりたいという時には、熱膨張率の低いガラス布、樹脂を選ぶ必要があります。

銅張積層板は基板メーカーで製造するのではなく、銅張積層板の製造を専業とする化学材料メーカーから購入します。

2. 半硬化樹脂材料、プリプレグ

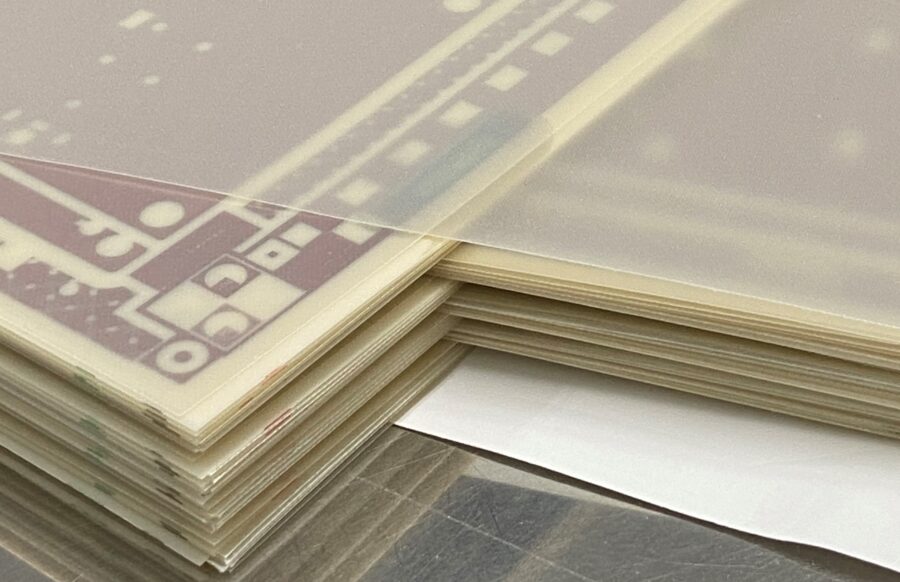

両面基板の場合は必要ないのですが、4層以上の多層基板になるとプリプレグ(PP)という絶縁材料が必要になります。

このプリプレグは、ガラス布に樹脂を含浸させて半硬化状態まで硬化させた樹脂シートです。多層基板を製造する際に、銅張積層板の上下にプリプレグを重ね更に銅箔で挟んだ状態で加熱・加圧処理をおこなうと、プリプレグの半硬化状態の樹脂が再溶融することで接着剤の役割をします。

プリプレグも銅張積層板と同様にガラス布のガラスの組成や織り方、含浸する樹脂の組成や配合量によって、伸縮性や強度、耐熱性、低誘電率性が変わってくるため、銅張積層板とセットで種類を選択する必要があります

プリプレグは基板メーカーではPPの表記で記載され、「プリ」と略されて呼ばれることが多いです。

3. 回路パターンに必要な銅箔

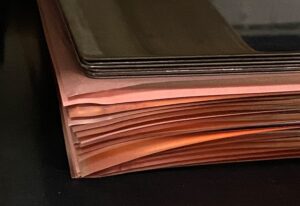

電気を通す基板の回路パターン(導体層)は銅箔でつくられています。銅箔はアルミホイルの銅バージョンのようなもので、電気分解でつくられた純度99.8%以上の電解銅箔で出来ています。

電気分解で出来た銅箔の片面には、樹脂との密着性を向上させるための表面処理加工がされています。表面処理加工面は細かな凹凸でザラザラしており、この細かな凹凸がプリプレグとの接着性を良くします。

基板に使われる銅箔は、用途によって様々な厚みがあります。たとえば、電流容量が比較的大きいアナログ回路には厚さ35μmの銅箔が使われ、デジタル回路には厚さ18μmの銅箔が使われます。最近のデジタル回路にはもっと薄い厚みの銅箔も使われてきています。

4. 表面を守るソルダーレジストインク

ソルダーレジストインクは、プリント基板の表面を保護する絶縁性のインクです。ソルダーは半田、レジストは耐えるという意味で、プリント基板への部品実装時にはんだが実装箇所以外に付着するのを防止する役割をもっています。そして、永久的に基板の回路パターンを湿気や熱、ほこりから保護し、絶縁性を保持します。

ソルダーレジストインクは光に反応して半硬化し、熱処理によって最終硬化するインクです。光と熱に反応してしまうので、通常のインクとは違い取扱いに注意が必要です。

色の他に、インクに含まれる化学材料の違いによって、高耐熱、微細加工対応、屈曲性対応などの特性が変わってきます。そのため、自動車とスマートフォンの基板には、全く異なる特性のソルダーレジストインクが使われています。

5. まとめ

今回はプリント基板の主材料についてご紹介しました。

プリント基板の基本材料は上記の4種ですが、基板に求める特性によって適切な種類を選択する必要があります。銅張積層板のメーカーだけでも数十社あり、1社あたり数10種類のラインナップがあります。組合せだけでも無限にあるので、そこは基板メーカーと相談して決めるのが良いでしょう。

より詳しく知りたい方、基板の製造をご検討の方はMEIKO Laboのお問合せよりご連絡くださいませ。